| 2010年12月30日 - タッピングビスの下穴径を吟味し、継電器箱を仕上げる |

|  |  |  |  |

|

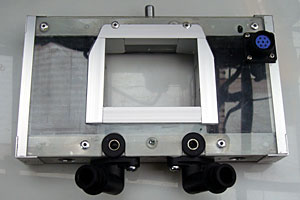

ようやく箱作りが終わりそうである(笑)。今日の作業は、残っていた左側サイドプレートの接着、丸型コネクター用レセプタクル取りつけ穴の加工、はみ出して固まった各部の接着剤の除去…といった本体側の仕上げの後、いよいよフタ関連の細工(穴開けやパッキン作り)に移る。

本体側の仕上げは、これまでにや |

| ってきた作業の続き(または、やり直し)であり、とくに悩むこともなく短時間で終了。フタのほうも、作業できなかった2日間にしておいたシミュレーションのおかげで、滞りなくスムーズに製作〜装着できた。

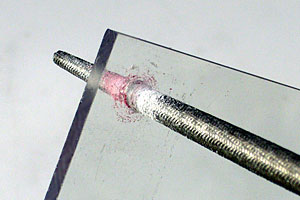

フタ関連の作業の中で最初にしたのは、27日に書いたように、最適の下穴径を探ることだった。使う予定 |

| の“鋼板用Sタイプ”というタッピングビスの呼び径は4mmで、先端部の直径実測値は3.3mm程度だ。

理論上、3.3mm以上4mm未満ならネジのひっかかりが得られるとはいえ2mm厚のA7N01に 3mm厚のポリカ板を留めるのに使う…という条件が決まれば、最適の下穴径は、もっと狭い範囲に絞り込めるはずである。 |

|

これはもう、実際にいろんな直径の下穴を開け、そこにビスをねじ込むときにドライバーから伝わる手応えを感じとったり、締め〜緩めを繰り返した後のネジ山やネジ穴の縁を観察したりして決めるしかない。

で、 結論を言うと、3.6mmがベストだった。3.3mmや3.5mmのほうが、最初に締め込んでいくときの手応え |

| が大きいので、いかにもしっかり締まりそうに感じられる。しかし、ある程度ネジ込んで、テーパー部分からストレート部分に移った後も、加えて、緩めるときまでも“粘っこい抵抗感”がつきまとう。これは、異物が噛み込んだネジを無理やり回しているのに似た、嫌な感触である。

粘っこい A7N01ならでは(穴あけ |

| やヤスリがけをすればよくわかる)の反応なのだろう。締めつけ途中でいったんビスを回すのを止め、再び回してみれば、回し続けるトルクと回し始めるトルクの差が異様に大きい(抵抗感の一因)のがわかる。

経時変化により、回し始めるトルクがさらに大きくなれば、ネジ山がナメる可能性は充分にある。…とい |

|

うのが、 3.3や3.5ではなく3.6mmの下穴にしたひとつの理由であり、もうひとつ、ネジ穴の縁の盛り上がりが最も小さかった(押しのけるアルミ組織のボリュームが小さいから、当然といえば当然)のも、 3.6mmに決定した無視できない理由である。

ビスを抜きとった後のネジ山をル

ーペで観察した結果も、 3.6mmのが |

| 最も普通のネジ山の顔をしており、3.3や3.5のはテカリがきつく、一歩間違うと“むしれる”恐れがある。

フタの穴は、 3.6mmの下穴に次いで4mmのキリで開け、ヤスリで4.4mm程度に拡大。それを型紙にゴムシートを切ってパッキンを作り、今度はちゃんとした革ポンチ(端子箱みたいなニードルジェットではなく)で |

| 11個の穴を開け、何とか年内にフタの装着までの作業が終わった。

が、おそらく、このフタは、アルミの削り出しで作り直すことになるだろう。このパッキンでシールするには、3mm厚のポリカ板では剛性が足りず、見た目も気に入らないからだ。製作は外注し、久しぶりに設計を楽しみたいと思っている。 |

|

|