| 2010年7月28日 - リードバルブ室の取りつけに悩んだ末、バッテリーケースが完成 |

|  |  |  |  |

|

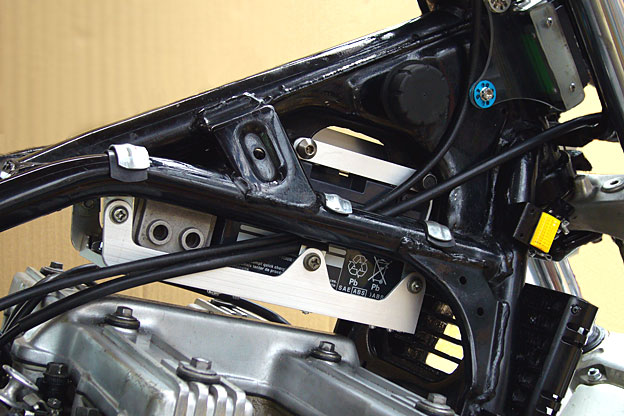

バッテリーケース第2作は、 正直言って途中棄権したくなる難物だった。本体が…ではなく、上の写真では平然とバッテリーの後方に並んでいるリードバルブ室。こいつのマウントベースのせいである。

リードバルブ室自体は、 XJR1300の二次エア導入システム用のパーツから、負圧作動のダイアフラムとバルブ、負圧ホースの取り出し口、エアクリーナー側ホースの取り出し口などを強引に取り去った物である。

こいつは、コンパクトなボディに4系統のリードバルブを収納しており、従来の吸気負圧に加え、排気負圧をも加えたクランクケース内の強制減圧システムを構築しようとしている私にとって、非常に使い勝手の |

| 良い流用パーツなのである。

左右の側面に2個ずつ並んだ丸穴には、片方に排気管から、もう一方に吸気管からの負圧ホースを取りつけ、本体背面に取り出し口を設け、そこにクランクケースブリーザーからのホースを接続する予定である。

フレームに針金で縛りつけていた検討段階では、バッテリーの背後に置くのにピッタリのサイズ…と思っていたのに、実際にマウントするとなると、このリードバルブ室は、過去最高に手強い相手だった。

2個あるマウント用のネジ穴(M6のメネジ)が、スペーサーなしでは幅39mm以上の平面に取りつけられない位置にあるのだ…。最も簡単な解決法は、バッテリーケースの後部を |

| 幅39mm以下のレールにし、跨座式モノレールふうに跨がらせる方法だ。

しかし、それでは、せっかく作り直したバッテリーケースを再度作り直さなければならないし、アングルをリベットで留める今の製法では、つぎはぎだらけで、精度/強度/美観のいずれにも問題のありそうな物しか出来ないような気がした。

かといって、バッテリーケース底部とリードバルブ室のネジ部の間に円筒形または円錐台形のカラーを入れようにも、それを貫通するほど長いボルトは、真下のシリンダーヘッドカバーがじゃまで通せない。

あらかじめバッテリーケースまたはリードバルブ室にスペーサーを取りつけておくという案も、狭い隙間 | |

|

を通してリードバルブ室を出し入れできなくなるので、これまた却下。

やはり、狭い隙間を通したリードバルブ室単体をバッテリーケースに載せた後、後方からスペーサーを差し込んで、どうにかしてそのスペーサーとリードバルブ室、スペーサーとバッテリーケースを別々に留めるしかない。これに気づいて、一時は第2作の放棄や、 リードバルブ室を他の場所に移すことも考えた。

しかし、 第2作の形状と、ここにリードバルブ室を置くレイアウトの両方が気に入っていた私は、角パイプを使うことを思いついた。

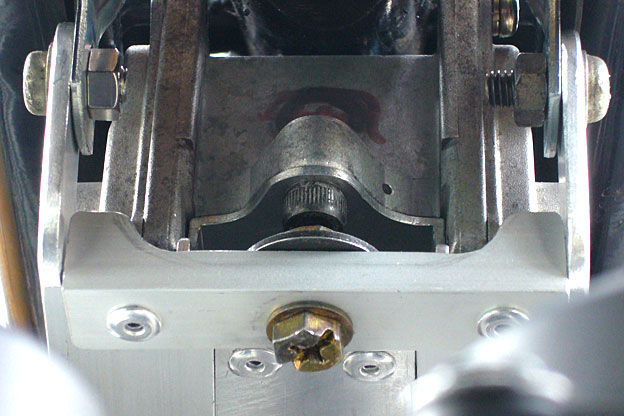

H型断面のリードバルブ室のHの縦棒の内〜内間の距離は39mm。これ |

| を 40mmに(片側0.5mmずつ)広げれば、手持ちの20×40の角パイプが入るではないか! …と、思いつくが早いか、あとのことなど考えず、とりあえずリードバルブ室をヤスリで削り、角パイプが入るようにした。

続いて、ギリギリの長さに角パイプを切り、バッテリーケースに載せたリードバルブ室の下に差し込んでみた。どうやって固定するかは、そのあとで考え始めた(笑)。

スペーサー(マウントベース)にリードバルブ室を固定する方法は、すぐに思いついた。 上面に6mm、底面に10.5mmの穴を開け、底から六角穴付きボルトを差し込めばいい。

問題は、どうやってマウントベー |

| スをバッテリーケースに固定するかだ。リードバルブ室が立方体的な形状をしているおかげで、横にも下にもナットを入れたり工具を差し込んだりできそうな隙間はない。

直前にバッテリーが載っている前側がとくに難しい。それと比べれば背後に何もない後ろ側は何とかなりそうだ。…と判明した瞬間“片側のみネジ止め”と来れば“反対側は差し込み”に決まってるじゃん…と、風呂のガス釜の電池入れのフタをはじめ、いくつもの類例が頭の中を駆け巡った。これで解決だ!

あとはただ、延々とアルミ材を削り、穴を開けまくり、何とか思いどおりの形にすることができた。 | |

|

|

|

|

|

|

|

|

|

|

|

|