| 2010年12月17日 - 継電器箱・裏板の作り直しを決め、気分転換にブスバーを作る |

|  |  |  |  |

|

13日の時点で失敗とわかった裏板にダクトを取りつける部分の細工。その後、ベリベリと接着をはがし、間に挟んでいたパッキンを取り除いて再接着(嵌め込みだったダクトを今度は接着)したものの、やはり気に入らず、穴だらけになった裏板をイチから作り直し、気分を一新してダクトの装着に臨むことにした。

休む間もなく立て続けにするのがいいか、いったん間をおいてから作業を再開したほうがいいか、そのあ |

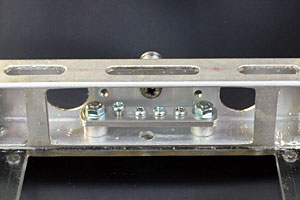

| たりは時と場合による。今回は、なぜか間を置いたほうがよさそうな気がしたので、裏板作りはあとまわしにして、−側のブスバーを作った。

+側は9月30日に作っており、 それと似たような物だ。絶縁に気を使わなくていいから、こちらのほうが簡単…と思ったら、そうではなく、端子取りつけネジの先端が底突きしないようにしなければならず、そのためにはバー裏面とバー取りつけ面の間にスペーサーが必要になる。 |

| ええい、メンドくせぇ…と、いったんは角パイプに穴を開け、タッピングビスで端子を取りつけることも考えた。だが、それではあまりにもブサイクだし、突き出たビスの先端でケガをするかもしれない。防水も必要だから、よけいメンドクサい。

そこで、しかたなく、+側と同じようなフラットなブスバーを作り、角パイプ内面との間にスペーサーを噛ませてマウントすることにした。こういう場合、取りつけネジに合っ |

|  |  |

たサイズの平ワッシャを何枚か重ねて入れれば用は足りる。メンドクサがりの私にぴったりの方法だ。

ところが、なぜか今回は、ちゃんとしたスペーサーを入れたくなった

…というよりは、ここに合わせたスペーサーを作りたくなった(笑)。

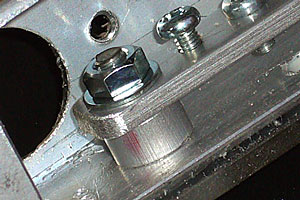

で、そのへんに転がっていた直径10mm(見た感じなので、違うかもしれない)の丸棒に穴を開け、適当な長さ(覚えやすい5mmにした)に切

ってスペーサーを作った。 |

| 昔、汎用旋盤が自由に使える環境で仕事をしていたとき、丸棒に中穴を開けるのは得意技だった。センタ

ードリルの位置決めや送り/中ぐりバイトの刃先加工/高さ調整などにそれぞれノウハウがあった。

それがまさか、今回のような手加工に生かせるとは(何年か先に手作業でスペーサーを作るなどとは)思いもよらなかったのに(笑)、けっこうイケるとわかって驚いた。

ミクロン単位ではなくミリ単位の |

| 仕上がりで話をすれば、センタードリルは、最初グラグラのほうがセンターが出やすく、丸棒の中心に吸い込まれるように刃物の中心が一致してからチャックをしっかり締めつけていた。マネキンである(笑)。

だから今回も、キリは電ドラ用の六角シャンクのを使い、チャックの締めつけは緩めにし、左手に持った丸棒は強く握りすぎず、ときどき握力を弱めて回しながら、要は“ぐらぐら”の状態で穴加工をした。 |

|  |  |

ドリルを回したままで握る手を緩め、棒もいっしょに回すと、キリが傾いてキリと棒が“く”の字になっていれば、ぶるぶる暴れて一目瞭然である。棒を回すのは、キリ=中穴の傾きを確かめるためでもある。

穴加工が終わった丸棒は、得意の

“ノギスでケガキ”をして、端から5mmのところで金ノコで切断。これも、ワークを少しずつ回しながらである。目の錯覚でノコ刃が傾いていても、ワークを回しながら切れば、 |

| 切り口が円錐になることはあっても傾くことは(あまり)ない。

切ったあとは、端面を2種類のヤスリで仕上げ、最後に外側の縁をスクレッパー、内側の縁を面取りドリルで面取りする。このところアルミとポリカしか相手にしていないので面取りドリルはいつも手で回している。電動だと、気持ちよくて、ついついやりすぎてしまうからだ(笑)。

仕上げにサンドペーパーをかけるのは、あまり好きじゃない。表から |

| 見える大きな面などは別として、板や棒の端面は“滑らかであること”

よりも“平らであること”のほうが私にとっては重要で、どうしても両立させたいときはオイルストーンをかけている。継電器箱の上下に使っている角パイプの端面は、数少ないオイルストーンがけした箇所だ。

さて、これで無事にブスバーもマウントできたので、明日あたりからは、あまり気が進まない裏板の再製作にとりかかれそうである。 |

|

|