| 2011年5月1日 - CPCクイックカップリングのサイズアップ、キャブ周辺の配管整理、他 |

|  |  |  |  |

|

エアクリーナーボックスの位置が(とっくの昔に)決まり、その周辺の電装系のワイアリングが決まり、続いて今回、クランクケース強制減圧システムの配管が決まった。

これでようやく、キャブレター関係の配管類の通し方を決め、ガソリンタンクやキャブレターの脱着が容易な、整備性のよいマシンにすることができる。もちろん、ただ取り外しが楽なだけでなく、簡単にもとの状態に戻せることも重要である。 |

| キャブまわりの配管の中で、最も悩んだのはフューエルホースだ。このマシンに流用したXJR1300用BSR37キャブは、1〜2番気筒間と3〜4番気筒間から金属製デリバリーパイプが上に伸び、負圧室カバー(黒い樹脂製パーツ)の取りつけ面付近の高い位置まで達して開口している。

このため、負圧室カバーと干渉しそうな位置にあるガソリンコックとの高低差が小さく、コック→デリバリーパイプ間に上り勾配をつけずに |

| ホースを取り回すのは難しい。

デリバリーパイプの形状や取り出し位置を変更することも、もちろん考えたし、それなりに納得できる案もある。しかし、今ここでは、とりあえず車検を通すために、最低限の工期と費用で済ませたい。

幸い、リコイルのコイルを買いに行ったストレート本店で、とても柔軟性に富み、小さなRに曲げても折れにくい耐ガソリン性ホースを入手したので、それを使い、エアクリー |

|

|  |

|

|

ナーボックス上面の左半分で後ろ→前に、ぐるっと半周するように取り回すことにした。そして、半周した先にT型の3ウェイを設け、3ウェイ両端→左右のデリバリーパイプ間は、中に線径の細いコイルスプリングを入れて折れ曲がりを防止した短いホースで接続した。

コックへの接続に使う CPCのクイ

ックカップリングは、以前よりも1サイズ大きい物に交換した。

サイズアップの理由は、一昨年の |

| 夏にサーキット走行をしたときに、鈴鹿ツインサーキット中、最も大きな左コーナーで感じた“なぜかここでは加速もかったるい”という加速不良や、その後の点検で見つけたピストンヘッドとバルブフェイスの焼けすぎの原因が、小さすぎるクイックカップリングによるガソリンの流量(供給)不足→キャブのフロートチャンバー内ガソリン液面の低下→混合気の過薄化だったかもしれないとの仮説を立てたからである。 |

| で、今回、もっちゃんとこ(テクニカルスペース・パドック)で1サイズ大きいクイックカップリングを購入して交換し、余った小さいほうは負圧コック作動用の負圧ホースの途中に取りつけた。

これにより、タンク脱着時に分離

/結合するホースが2本ともクイックカップリングとなり、作業性が向上。サイズアップに伴い、両側とも封止弁内蔵になったので、ガソリン漏れも極小量で済むようになった。 |

|

ガソリンホースの取り回し変更と合わせて、ダイアフラム下側室の大気開放通路の配管も見直した。これには、手元にあった FZS1000のエアインダクション系ホースを使い、燃料コックを避けつつ後方に向かい、T型3ウェイで左右連結の後、外から水や異物が入りにくく、外気流の影響もなさそうな2〜3番キャブ間後方の隙間で下向きに開放した。

残るはフロートチャンバーのエアベントチューブ。これは、フロート |

| チャンバー内のガソリンに大気圧をかける重要な空気通路なので、折れ曲がりがないことが容易に目視確認でき、さらに、誤って開口部を塞いだり、そこから異物が入ることがないようにしておきたい。

そこで、手持ちのフィルターに穴を開け、目の粗い耐ガソリン性スポンジを詰め込んだうえ、外気流や異物が入りにくく、他のパーツと接触しにくい位置に置き、両端にエアベントチューブを接続した。 |

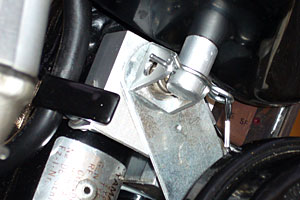

| 最後に、ホーンと共締めだったシリンダーヘッドへの導風ダクトの下側マウント部を改造(上はタンクに嵌め込み)した。容易に脱着でき、しかしダクトを外してもホーンがだらしなくぶらりと垂れ下がらないようにすべく、アルミのチャンネルを使ったブラケットを、得意の膝上工房で製作。これにより、クリップを抜くだけでダクトが外せるようになり、工具を1本も使わずにガソリンタンクが脱着できるようになった。 |

|